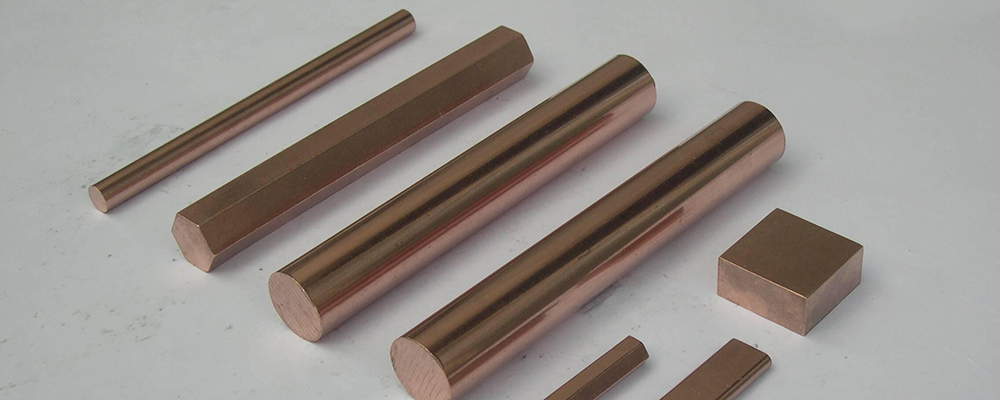

ทองแดง (Cu)

เมื่อทองแดง (Cu) ถูกละลายในโลหะผสมอะลูมิเนียม คุณสมบัติเชิงกลจะดีขึ้นและประสิทธิภาพการตัดจะดีขึ้น อย่างไรก็ตาม ความต้านทานการกัดกร่อนจะลดลงและมีแนวโน้มที่จะเกิดการแตกร้าวจากความร้อน ทองแดง (Cu) ซึ่งเป็นสิ่งเจือปนก็มีผลเช่นเดียวกัน

ความแข็งแรงและความแข็งของโลหะผสมสามารถเพิ่มขึ้นได้อย่างมากหากมีปริมาณทองแดง (Cu) เกิน 1.25% อย่างไรก็ตาม การตกตะกอนของ Al-Cu ทำให้เกิดการหดตัวในระหว่างการหล่อแบบฉีด ตามมาด้วยการขยายตัว ซึ่งทำให้ขนาดของชิ้นงานหล่อไม่เสถียร

แมกนีเซียม (Mg)

มีการเติมแมกนีเซียม (Mg) ในปริมาณเล็กน้อยเพื่อป้องกันการกัดกร่อนระหว่างเกรน เมื่อปริมาณแมกนีเซียม (Mg) เกินค่าที่กำหนด ความเป็นของเหลวจะลดลง ความเปราะจากความร้อนและความแข็งแรงต่อแรงกระแทกจะลดลง

ซิลิกอน (Si)

ซิลิคอน (Si) เป็นส่วนประกอบหลักในการปรับปรุงความลื่นไหล ซิลิคอน (Si) สามารถปรับปรุงความลื่นไหลที่ดีที่สุดได้ตั้งแต่ยูเทคติกไปจนถึงไฮเปอร์ยูเทคติก อย่างไรก็ตาม ซิลิคอน (Si) ที่ตกผลึกมีแนวโน้มที่จะเกิดจุดแข็ง ทำให้ประสิทธิภาพการตัดลดลง ดังนั้นจึงมักไม่อนุญาตให้ซิลิคอน (Si) เกินจุดยูเทคติก นอกจากนี้ ซิลิคอน (Si) ยังช่วยเพิ่มความแข็งแรงแรงดึง ความแข็ง ประสิทธิภาพการตัด และความแข็งแรงที่อุณหภูมิสูง พร้อมกับลดการยืดตัว

แมกนีเซียม (Mg) โลหะผสมอะลูมิเนียม-แมกนีเซียมมีความต้านทานการกัดกร่อนที่ดีที่สุด ดังนั้น ADC5 และ ADC6 จึงเป็นโลหะผสมที่ทนทานต่อการกัดกร่อน ช่วงการแข็งตัวของโลหะผสมนี้กว้างมาก จึงมีความเปราะเมื่อร้อน และชิ้นงานหล่อมีแนวโน้มที่จะแตกร้าว ทำให้การหล่อทำได้ยาก แมกนีเซียม (Mg) ซึ่งเป็นสารเจือปนในวัสดุ AL-Cu-Si จะทำให้ชิ้นงานหล่อเปราะ ดังนั้นค่ามาตรฐานโดยทั่วไปจะอยู่ที่ 0.3%

เหล็ก (Fe) แม้ว่าเหล็ก (Fe) จะสามารถเพิ่มอุณหภูมิการตกผลึกใหม่ของสังกะสี (Zn) ได้อย่างมีนัยสำคัญและชะลอกระบวนการตกผลึกใหม่ แต่ในการหลอมโลหะแบบหล่อขึ้นรูป เหล็ก (Fe) มาจากเบ้าหลอมเหล็ก ท่อคอห่าน และอุปกรณ์หลอม และละลายในสังกะสี (Zn) เหล็ก (Fe) ที่อะลูมิเนียม (Al) พาไปนั้นมีขนาดเล็กมาก และเมื่อเหล็ก (Fe) เกินขีดจำกัดความสามารถในการละลาย มันจะตกผลึกเป็น FeAl3 ข้อบกพร่องที่เกิดจาก Fe ส่วนใหญ่จะทำให้เกิดตะกรันและลอยตัวเป็นสารประกอบ FeAl3 ชิ้นงานหล่อจะเปราะและความสามารถในการแปรรูปลดลง ของเหลวในชิ้นงานหล่อส่งผลต่อความเรียบของพื้นผิวชิ้นงานหล่อ

สิ่งเจือปนของเหล็ก (Fe) จะก่อให้เกิดผลึก FeAl3 ที่มีลักษณะคล้ายเข็ม เนื่องจากการหล่อแบบฉีดเย็นตัวลงอย่างรวดเร็ว ผลึกที่ตกตะกอนจึงมีความละเอียดมากและไม่ถือว่าเป็นส่วนประกอบที่เป็นอันตราย หากมีปริมาณเหล็กน้อยกว่า 0.7% จะไม่สามารถถอดออกจากแม่พิมพ์ได้ง่าย ดังนั้นปริมาณเหล็ก 0.8-1.0% จึงเหมาะสำหรับงานหล่อแบบฉีด หากมีปริมาณเหล็ก (Fe) มาก จะเกิดสารประกอบโลหะขึ้นและเกิดเป็นจุดแข็ง นอกจากนี้ เมื่อปริมาณเหล็ก (Fe) เกิน 1.2% จะทำให้ความลื่นไหลของโลหะผสมลดลง คุณภาพของชิ้นงานหล่อเสียหาย และทำให้อายุการใช้งานของชิ้นส่วนโลหะในอุปกรณ์หล่อแบบฉีดสั้นลง

นิกเกิล (Ni) เช่นเดียวกับทองแดง (Cu) มีแนวโน้มที่จะเพิ่มความแข็งแรงและความแข็งของแรงดึง และมีผลกระทบอย่างมากต่อความต้านทานการกัดกร่อน บางครั้งมีการเติมนิกเกิล (Ni) เพื่อเพิ่มความแข็งแรงที่อุณหภูมิสูงและความต้านทานความร้อน แต่นิกเกิลกลับส่งผลเสียต่อความต้านทานการกัดกร่อนและการนำความร้อน

แมงกานีส (Mn) สามารถเพิ่มความแข็งแรงที่อุณหภูมิสูงของโลหะผสมที่มีทองแดง (Cu) และซิลิกอน (Si) หากเกินขีดจำกัดที่กำหนด จะเกิดสารประกอบควอเทอร์นารี Al-Si-Fe-P+o {T*T f;X Mn ได้ง่าย ซึ่งสามารถสร้างจุดแข็งและลดการนำความร้อนได้ง่าย แมงกานีส (Mn) สามารถป้องกันกระบวนการตกผลึกซ้ำของโลหะผสมอะลูมิเนียม เพิ่มอุณหภูมิการตกผลึกซ้ำ และทำให้เกรนตกผลึกซ้ำละเอียดขึ้นอย่างมีนัยสำคัญ การทำให้เกรนตกผลึกซ้ำละเอียดขึ้นส่วนใหญ่เกิดจากผลกระทบของอนุภาคสารประกอบ MnAl6 ที่ขัดขวางการเจริญเติบโตของเกรนตกผลึกซ้ำ หน้าที่อีกอย่างหนึ่งของ MnAl6 คือการละลายเหล็กเจือปน (Fe) เพื่อสร้าง (Fe, Mn)Al6 และลดผลกระทบที่เป็นอันตรายของเหล็ก แมงกานีส (Mn) เป็นธาตุสำคัญของโลหะผสมอะลูมิเนียม และสามารถเพิ่มเป็นโลหะผสมคู่ Al-Mn แบบเดี่ยวๆ หรือใช้ร่วมกับธาตุผสมอื่นๆ ได้ ดังนั้นโลหะผสมอลูมิเนียมส่วนใหญ่จึงมีแมงกานีส (Mn) อยู่ด้วย

สังกะสี (Zn)

หากมีสังกะสี (Zn) ที่ไม่บริสุทธิ์ จะทำให้เกิดความเปราะที่อุณหภูมิสูง อย่างไรก็ตาม เมื่อผสมกับปรอท (Hg) เพื่อสร้างโลหะผสม HgZn2 ที่มีความแข็งแรง จะทำให้เกิดผลในการเสริมความแข็งแรงอย่างมีนัยสำคัญ JIS กำหนดว่าสังกะสี (Zn) ที่ไม่บริสุทธิ์ควรน้อยกว่า 1.0% ในขณะที่มาตรฐานต่างประเทศอนุญาตให้มีได้ถึง 3% การอภิปรายนี้ไม่ได้หมายถึงสังกะสี (Zn) ในฐานะส่วนประกอบของโลหะผสม แต่หมายถึงบทบาทของสังกะสีในฐานะสิ่งเจือปนที่มักทำให้เกิดรอยแตกร้าวในงานหล่อ

โครเมียม (Cr)

โครเมียม (Cr) ก่อให้เกิดสารประกอบอินเตอร์เมทัลลิก เช่น (CrFe)Al7 และ (CrMn)Al12 ในอะลูมิเนียม ซึ่งช่วยยับยั้งการเกิดนิวเคลียสและการเจริญเติบโตของการตกผลึกซ้ำ และให้ผลในการเสริมความแข็งแรงให้กับโลหะผสม นอกจากนี้ยังช่วยเพิ่มความเหนียวของโลหะผสมและลดความไวต่อการแตกร้าวจากการกัดกร่อนจากความเค้น อย่างไรก็ตาม โครเมียมสามารถเพิ่มความไวในการชุบแข็งได้

ไททาเนียม (Ti)

แม้ปริมาณไทเทเนียม (Ti) เพียงเล็กน้อยในโลหะผสมก็สามารถปรับปรุงคุณสมบัติเชิงกลได้ แต่ก็สามารถลดสภาพการนำไฟฟ้าได้เช่นกัน ปริมาณไทเทเนียม (Ti) ที่สำคัญในโลหะผสม Al-Ti สำหรับการชุบแข็งแบบตกตะกอนอยู่ที่ประมาณ 0.15% และสามารถลดปริมาณไทเทเนียมลงได้ด้วยการเติมโบรอน

ตะกั่ว (Pb), ดีบุก (Sn) และแคดเมียม (Cd)

อาจมีแคลเซียม (Ca) ตะกั่ว (Pb) ดีบุก (Sn) และสิ่งเจือปนอื่นๆ อยู่ในโลหะผสมอะลูมิเนียม เนื่องจากธาตุเหล่านี้มีจุดหลอมเหลวและโครงสร้างที่แตกต่างกัน จึงเกิดสารประกอบที่แตกต่างกันกับอะลูมิเนียม (Al) ส่งผลให้คุณสมบัติของโลหะผสมอะลูมิเนียมแตกต่างกันไป แคลเซียม (Ca) มีความสามารถในการละลายของแข็งต่ำมากในอะลูมิเนียม และเกิดสารประกอบ CaAl4 กับอะลูมิเนียม (Al) ซึ่งสามารถเพิ่มประสิทธิภาพการตัดของโลหะผสมอะลูมิเนียมได้ ตะกั่ว (Pb) และดีบุก (Sn) เป็นโลหะที่มีจุดหลอมเหลวต่ำและความสามารถในการละลายของแข็งต่ำในอะลูมิเนียม (Al) ซึ่งอาจทำให้ความแข็งแรงของโลหะผสมลดลง แต่ช่วยเพิ่มประสิทธิภาพการตัด

การเพิ่มปริมาณตะกั่ว (Pb) สามารถลดความแข็งของสังกะสี (Zn) และเพิ่มความสามารถในการละลายได้ อย่างไรก็ตาม หากตะกั่ว (Pb) ดีบุก (Sn) หรือแคดเมียม (Cd) มีปริมาณเกินปริมาณที่กำหนดในโลหะผสมอะลูมิเนียมหรือสังกะสี อาจเกิดการกัดกร่อนได้ การกัดกร่อนนี้เกิดขึ้นอย่างไม่สม่ำเสมอ เกิดขึ้นหลังจากระยะเวลาหนึ่ง และพบได้บ่อยเป็นพิเศษในบรรยากาศที่มีอุณหภูมิสูงและความชื้นสูง

เวลาโพสต์: 9 มี.ค. 2566